Newsletter #4 | Blick hinter die Kulissen: Bis zum fertigen Getränkeuntersetzer

Station 4: Der Pulper

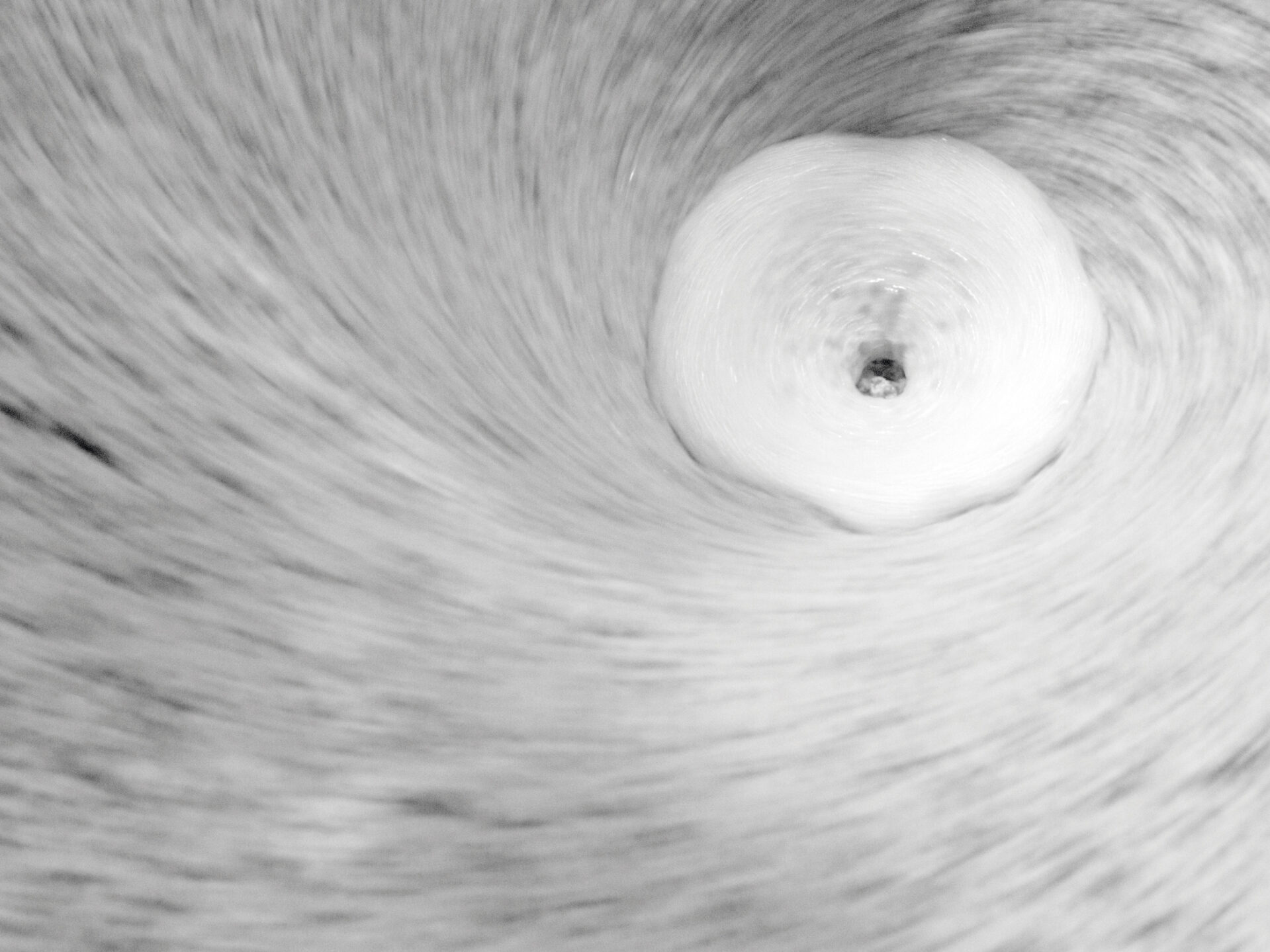

In der Artikelreihe „Bis zum fertigen Getränkeuntersetzer“ geben wir Antworten auf die Frage: Wie entsteht eigentlich ein Getränkeuntersetzer? Nach der Schleiferei folgt nun der Pulper, darin werden alle „Zutaten“ für die Herstellung der Holzschliffpappe miteinander vermischt, bevor die Masse auf das Sieb der Pappenmaschine aufgetragen wird.

Das Rezept für unsere Holzschliffpappe

KATZ verfügt am Standort Weisenbach über zwei Pulper. Einen Pulper kann man sich als großen Mixer vorstellen. Einer der Pulper (Fassungsvermögen 12 m³) produziert die Masse für die Deckschicht der Holzschliffpappe, im zweiten (Fassungsvermögen 17 m³) entsteht die Masse für die eigentliche Holzschliffpappe. In den Pulpern werden je nach Rezeptur Zellstoff, Holzschliff und Stanzreste durch schnelle Messerrotation zerkleinert. Dadurch lösen sich die Fasern im Wasser auf und die Materialien werden zu einer Fasersuspension vermischt. Dieser Produktionsschritt dauert im Schnitt zwölf Minuten und wird je nach Kapazität 24- bis 48-mal am Tag durchgeführt.

Messinstrumente gewährleisten konstante Qualität

Damit stets eine konstante Qualität der Masse gewährleistet werden kann ist das Entfernen von Verunreinigungen sowie die gleichmäßige Zerkleinerung der einzelnen Materialien entscheidend. Hierzu werden kontinuierlich pH-Wert, Temperatur und die Verunreinigungsrate überwacht.

Schwankungen in der Zusammensetzung der Rohstoffe, beispielsweise durch unterschiedliche Altpapierqualitäten oder variierende Stanzabfallmengen können die Qualität, einschließlich der Festigkeit, Dicke und Glätte der Pappe beeinflussen.

Wenn Sie Station 3 der Artikelreihe „Bis zum fertigen Getränkeuntersetzer“ verpasst haben, klicken Sie hier